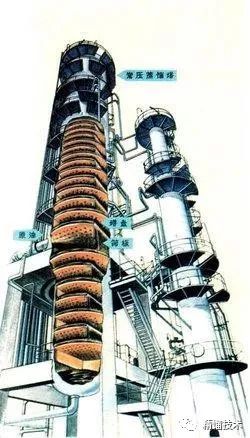

常减压装置降低馏程重叠度对策

常压塔的分馏效果的好坏可以从馏程分析单上判断,如果馏程重叠严重则分馏效果差,馏程脱空则分馏效果好,分馏精度目前尚未引起足够的重视。

A、提高常顶与常一线的分馏精度。常顶作为重整进料时,有过多重组分,会造成重整催化剂积炭增加,活性下降,使半再生固定床重整运行周期缩短。

B、常二线可直接作为成品柴油调合组分或柴油加氢原料。当常三线作为加氢裂化、催化裂化二次加工装置原料时,较高的常二线与常三线分馏精度,无论是从增产柴油,还是降低加工费用都是有利的。

目前多数装置常二与常三恩氏蒸馏馏程重叠在15℃以上,实沸点重叠则超过25℃。

降低重叠度的方法从原理上来讲两个方向可以实现一是增大回流、二是增加理论板数,实际上炼厂可采用的方法如下:

1、提高常压炉出口温度和增加常压塔底汽提蒸汽量,调节回流量来达到合适的分离精度。

2、增大侧线汽提蒸汽量,降低侧采的馏程,使侧采精确分割。

3、增加板层数。

4、采用高效塔板改造常压塔提高分馏精度,提高常压的柴油收率。

提高常压塔的过汽化率和增大侧线汽提蒸汽用量,相应增加了常减压蒸馏装置能耗,目前常压塔过汽化率己经到达一定程度的情况下,再想通过提高过汽化率来降低重叠度不大可能。侧线蒸汽的用量各炼化企业也是严格的限制。

提高常压塔分馏精度,增加常压塔侧线理论板数非常有效。但是,对于旧装置改造,没有增加塔盘空间,对于新建装置也需要增加塔高,相应增大投资。高效率的塔板技术应用的优势明显,普通浮阀单板效率60-70%,高效塔板效率达到70%以上,单板传质效率高,通过更换塔盘高效塔板,达到了增加理论板数的效果,尤其适合老旧装置改造。